Indústria é a parte de uma economia que produz bens materiais através de uma infraestrutura altamente mecanizada e automatizada. Desde o início da industrialização, saltos tecnológicos têm levado a mudanças de paradigma que hoje são publicados e denominados como “revoluções industriais”: no campo de mecanização (a chamada primeira revolução industrial), da intensiva utilização de energia elétrica (a segunda revolução industrial), e da digitalização generalizada (a terceira revolução industrial).

Através do processo de uma digitalização avançada dentro das fábricas, a combinação de tecnologia da internet e tecnologias orientadas para o futuro no campo dos objetos “inteligentes” (máquinas e produtos), levam ao resultado de uma nova quebra de paradigma na produção industrial. A visão da produção do futuro contém sistemas de manufatura modular e eficiente, caracterizado em um cenário onde produtos e máquinas controlam seu próprio processo. Tentados por essa expectativa futura, o termo “Indústria 4.0” foi criado e expressa a chamada “quarta revolução industrial”.

Com os desenvolvimentos recentes que resultaram em maior disponibilidade e acessibilidade de sensores, sistemas de aquisição de dados e redes de computadores, fatores que quando associados a natureza competitiva das forças atuais da indústria, levam mais fábricas a buscar a implementação de metodologias de alta tecnologia.

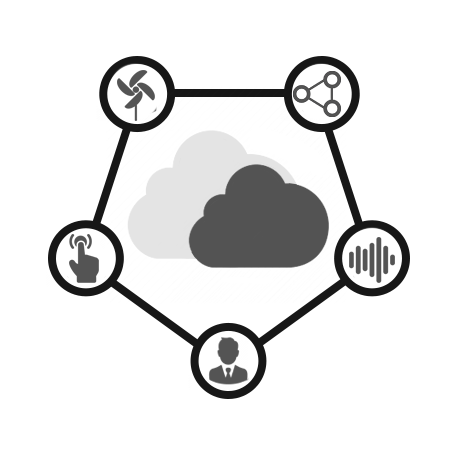

Consequentemente, o uso cada vez maior de sensores e máquinas em rede resultou na geração contínua de grande volume de dados, também conhecido como Big Data. Em tal ambiente, os Sistemas Ciberfísicos (ver artigo anterior), podem ser desenvolvidos para o gerenciamento de grandes volumes de dados e alavancar a interconectividade de máquinas para atingir a meta de máquinas inteligentes, resilientes e auto-adaptáveis.

Informação significativa tem de ser inferida a partir dos dados. Atualmente, existem diversas ferramentas e metodologias disponíveis para a conversão de dados para o nível informação. Nos últimos anos, grande foco tem sido aplicado para desenvolver estes algoritmos especificamente para prognósticos e gestão da saúde (condição de operação) de determinadas aplicações. Ao calcular a condição de operação, restante de vida útil estimado, etc., são trazidas condições de autoconsciência para as máquinas.

Em um fábrica que incorpora os conceitos da Indústria 4.0, máquinas estão conectadas, como uma comunidade colaborativa. Essa evolução requer a utilização de ferramentas de previsão avançadas, de modo que os dados possam ser sistematicamente transformados em informação para explicar as incertezas e, assim, tomar decisões mais “informadas” sobre o processo.

Podemos concluir que a informação, capacidade de obter informações intrínsecas do processo, troca de informações, no momento certo e com os atores corretos, estão entre os pontos chaves da chamada Indústria 4.0.